2024-07-03

Quedarse sucio durante el proceso de impresión es un problema común, pero es un problema complejo y sistemático. Permanecer sucio durante la impresión está relacionado con la calidad de la plancha de impresión, el estado de la máquina de impresión, el proceso de impresión, el sustrato, la tinta y el lubricante de la plancha. Permanecer sucio durante la impresión afecta directamente la calidad del producto impreso, provocando desperdicio y reduciendo la eficiencia del trabajo del usuario. Especialmente, el objetivo de las planchas CTP láser violeta son principalmente los periódicos, y la impresión y publicación de periódicos tienen requisitos extremadamente altos en cuanto a eficiencia en el trabajo. Por lo tanto, determinar con precisión la causa de la impresión sucia y tomar las medidas correspondientes para evitarla o solucionarla puede garantizar el progreso eficiente del proceso de impresión.

Este artículo presenta la plancha CTP con láser violeta y el proceso de posprocesamiento de la plancha. Luego, a partir de la calidad de la plancha y del proceso de exposición y revelado, analiza los posibles motivos y soluciones de la impresión sucia utilizando planchas láser violeta.

1. Material de placa CTP láser púrpura

El material de placa CTP con láser púrpura es un material de placa de patrón negativo que utiliza la fotopolimerización como mecanismo de obtención de imágenes. El equipo de fabricación de planchas es una máquina de fabricación de planchas CTP que utiliza un diodo láser violeta de longitud de onda de 405 nm como fuente de luz. En comparación con las versiones PS y CTP térmica, la versión CTP con láser púrpura tiene una mayor sensibilidad y debe operarse manualmente en un entorno de luz segura (luz ámbar). Está prohibido utilizarlo en condiciones de luz blanca.

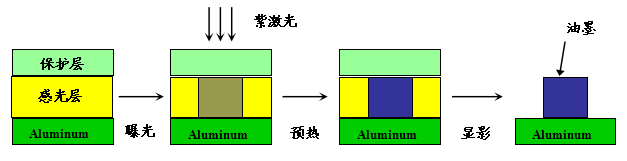

Después de exponerse a un láser de longitud de onda de 405 nm, la capa fotosensible en el área expuesta de la placa CTP láser púrpura sufre una reacción de polimerización y se solidifica. Cambia de fácilmente soluble a insoluble en la solución de desarrollo especial para la placa láser violeta (en lo sucesivo denominada solución de desarrollo). El área no expuesta se elimina después del procesamiento de revelado, formando un área en blanco de la plancha de impresión. El área expuesta se solidifica y permanece, formando una imagen de plancha de impresión y un área de texto. El diagrama esquemático de su proceso de fabricación de placas y el principio de fabricación de placas se muestra en la Figura 1:

Figura 1 Diagrama esquemático de la fabricación de placas CTP de fotopolimerización.

Durante la etapa de exposición, el tinte sensibilizante de la capa fotosensible absorbe la energía del láser, lo que hace que las moléculas pasen del estado fundamental al estado excitado. Mediante transferencia de energía o electrones, el iniciador se sensibiliza y se descompone para producir radicales libres, lo que desencadena la polimerización y solidificación de los grupos activos del recubrimiento. El oxígeno tiene un fuerte efecto inhibidor sobre las reacciones de polimerización. Por lo tanto, para mantener una alta eficacia de polimerización de la capa fotosensible, se reviste una capa protectora sobre la superficie de la placa para aislar el oxígeno.

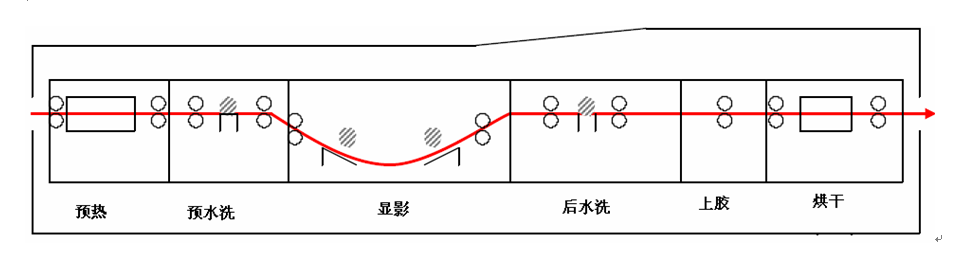

El proceso de desarrollo del material de la placa después de la exposición por la máquina de fabricación de placas se muestra en la Figura 2:

Figura 2 Proceso de desarrollo y fabricación de placas CTP de fotopolimerización

Como se muestra en la Figura 2, el secado previo solidifica aún más el recubrimiento curado (área de imagen y texto) después de la exposición en condiciones de alta temperatura, aumentando el contraste de disolución entre las áreas de imagen y texto y mejorando la fuerza y la resistencia a la impresión de la imagen y el texto. áreas.

El propósito del prelavado es eliminar la capa de barrera de oxígeno soluble en agua en la superficie de la placa CTP láser púrpura antes del revelado. La presión del agua y la cantidad de spray de prelavado deben garantizar que la capa protectora se pueda eliminar por completo para evitar afectar el siguiente proceso de revelado (la capa protectora residual afectará la penetración de la solución de revelado en la capa fotosensible).

El revelador elimina las áreas no solidificadas en la solución de revelador a través de un pincel revelador, produciendo una imagen.

El poslavado consiste en limpiar la plancha de impresión que sale del tanque de revelado para garantizar que el diseño esté limpio y libre de residuos de revelador.

El pegado final tiene dos funciones: mantener la hidrofilicidad de la base y evitar la oxidación y suciedad de la base, neutralizar los residuos alcalinos en el trazado para evitar su efecto continuo en las áreas gráficas y textuales, provocando cambios en la resistencia de la impresión.

La impresión está sucia debido a la calidad de las 2 planchas.

El problema de la suciedad durante el proceso de impresión a veces se debe a problemas con la calidad del material de la placa, que se manifiesta principalmente en el tratamiento del sustrato y defectos en la capa fotosensible.

2.1 Procesamiento básico

La placa CTP láser violeta está compuesta por una base de placa de aluminio, una capa fotosensible y una capa protectora. Antes de aplicar adhesivo fotosensible a la placa, la placa de aluminio debe someterse a un tratamiento previo, que incluye principalmente tres pasos: lijado electrolítico, anodizado y sellado de orificios.

(1) Electrolítico y orden

El propósito de la electrólisis es formar una malla de arena sobre una placa de aluminio lisa, de modo que las partes gráficas y textuales de la placa de impresión tengan una buena base de adsorción, y las partes no gráficas y textuales puedan humedecerse uniformemente con agua, formando así un cerrado. capa de película de agua.

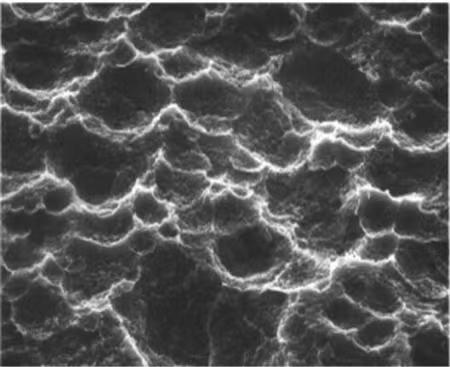

Figura 3 Morfología de la arena bajo un microscopio electrónico.

Como se muestra en la Figura 3, la capa de arena de la placa de aluminio está compuesta de innumerables picos convexos y valles cóncavos, y la forma superior de los picos convexos de arena es generalmente suave y en su mayoría en el mismo plano; Los valles cóncavos del orden de las arenas son más profundos y los valles también se encuentran en el mismo plano. Las paredes laterales desde el pico hasta el valle son relativamente empinadas. Esta estructura permite que el diseño almacene suficiente humedad y las áreas en blanco de la plancha de impresión no se ensucian fácilmente durante la impresión. Si los picos convexos son demasiado altos, los valles cóncavos son demasiado profundos y las paredes laterales son demasiado empinadas, no es fácil recubrir uniformemente el adhesivo fotosensible. Después de la exposición y el revelado de las planchas CTP, los picos que sobresalen de la malla de arena suelen ser difíciles de entintar debido a la falta de cobertura de la capa fotosensible. Incluso si los picos con malla alta de arena tienen suficiente cobertura de capa fotosensible, serán desgastados rápidamente por el rodillo de tela de caucho, el rodillo de agua y el rodillo de aterrizaje, causando fallas de impresión en la "placa modelo". Sin embargo, el valle hundido puede causar un revelado incompleto debido a que es demasiado profundo, dejando resina fotosensible en el área en blanco de la plancha de impresión, lo que provoca suciedad en la plancha durante la impresión.

Una plancha de impresión con un estado ideal de malla de arena, cuando se imprime en la máquina, contiene suficiente lubricante para planchas, no se ensucia fácilmente, tiene buena reproducibilidad de puntos y tiene una alta resistencia a la impresión. Según la información, para garantizar la transferencia normal de la tinta offset, la capacidad de almacenamiento de agua de la plancha de impresión debe mantenerse en 1,25 ml/m2. Para mantener dicha capacidad de almacenamiento de agua, la distancia entre los granos de arena adyacentes en la plancha de impresión debe mantenerse en aproximadamente 3 um. Si la distancia entre los granos de arena adyacentes es mayor que 3um, los granos de arena en la plancha de impresión son relativamente gruesos. Aunque la capacidad de almacenamiento de agua es alta, el agua de la plancha de impresión será arrastrada por el tambor de goma que funciona a alta velocidad, lo que reducirá la capacidad de almacenamiento de agua de la plancha de impresión y provocará suciedad en el área en blanco de la plancha de impresión.

(2) Anodización

El propósito de la anodización es generar una capa de película de AI2O3 en la superficie del sustrato de la placa de aluminio, mejorando la resistencia de impresión de la placa y la hidrofilicidad de las piezas no gráficas. Cuanto más gruesa es la película de óxido, mayor es su resistencia al desgaste. Sin embargo, si aumenta el espesor de la capa de película de óxido, la elasticidad de la capa de película disminuirá y la rigidez aumentará, haciendo que la capa de película se vuelva quebradiza y propensa a agrietarse durante la impresión a alta velocidad, lo que resulta en planchas de impresión sucias. Si la película de óxido es demasiado fina, la resistencia al desgaste disminuirá. Durante el proceso de impresión, las partículas de arena son propensas a desgastarse, lo que provoca una disminución en la retención de agua de la parte en blanco de la plancha de impresión y provoca una impresión sucia.

(3) Orificios de sellado

Después del tratamiento electrolítico, habrá partículas de arena uniformes y profundas en la base de la placa. Si el adhesivo fotosensible se aplica directamente en este momento, la superficie de la placa absorberá el adhesivo fotosensible con demasiada firmeza y la capa fotosensible no podrá desprenderse por completo después del revelado, lo que hará que las partes no gráficas y textuales de la placa de impresión sean oleófilas y propensas a ensuciarse durante la impresión. . Por tanto, se debe realizar un tratamiento de sellado para reducir la sensibilidad de las partículas de arena.

El tratamiento de sellado se refiere al uso de la solución selladora para llenar los microporos del sustrato de aluminio antes de aplicar el líquido fotosensible. Los principales factores que afectan el sellado son el proceso de sellado, la calidad del agua, la concentración, la temperatura y el tiempo de sellado de la solución selladora. Un sellado insuficiente o excesivo de los orificios tendrá un grave impacto en la idoneidad de impresión del material de la placa. La alta concentración y temperatura de la solución selladora en el tanque sellador favorecen el sellado de los orificios. El material de la placa CTP correspondiente queda expuesto y revelado, y el terreno está limpio. No es fácil producir "suciedad" durante la impresión, pero la resistencia de la impresión es baja. Por el contrario, un sellado insuficiente del orificio puede provocar fácilmente "residuos inferiores" graves en la base de la placa, lo que resulta en problemas de impresión sucia.

2.2 Capa fotosensible

En el proceso de producción de placas láser violetas, existe un alto requisito de limpieza del entorno de producción. Si hay partículas suspendidas, como polvo en el aire, crearán manchas azules en la placa adsorbidas durante el recubrimiento. Una vez que la placa esté montada en la máquina, se formará suciedad puntiaguda en la parte en blanco de la placa.

Debido a la alta sensibilidad de la capa fotosensible, las placas CTP láser violeta requieren condiciones estrictas de transporte, almacenamiento y uso, y tienen una vida útil determinada. Por ejemplo, debe colocarse en una caja de embalaje sellada antes de la exposición, en un ambiente seco y fresco, y solo puede abrirse bajo una luz segura. La vida útil del material de la placa es generalmente de aproximadamente un año. Si el material del plato de frutas excede la vida útil o expone accidentalmente el material de la placa CTP sin ser detectado, la hidrofilicidad de la parte en blanco del plato después de la fabricación y el desarrollo del plato se verá afectada o habrá residuos de recubrimiento en la parte en blanco, lo que provocará la La placa se ensucia después de la impresión a máquina. Por lo tanto, el transporte, almacenamiento y uso de planchas CTP láser violeta deben regirse estrictamente por los requisitos estándar. Para equipos de carga de placas completamente automáticos, se debe prestar atención a verificar que el equipo evite la luz.

Impresión sucia causada por el proceso de revelado de 3 planchas.

El proceso de desarrollo de la plancha CTP con láser violeta es diferente al de la plancha PS y al de la plancha CTP termosensible. El proceso de desarrollo se divide en los siguientes pasos:

Exposición → precalentamiento → lavado con agua → revelado → lavado con agua → pegado → plancha de impresión

Cada paso del proceso de desarrollo tendrá un impacto en la plancha de impresión procesada.

3.1 Precalentamiento

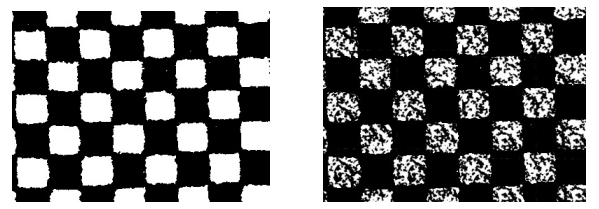

El precalentamiento (presecado) solidifica aún más el recubrimiento curado (área de imagen y texto) después de la exposición en condiciones de alta temperatura, aumentando el contraste de disolución entre las áreas de imagen y texto y mejorando la fuerza y resistencia de las áreas de imagen y texto. En la actualidad, los fabricantes de placas CTP láser violetas del mercado propondrán los requisitos de temperatura de precalentamiento correspondientes. Por ejemplo, la temperatura de precalentamiento recomendada para las planchas CTP láser violeta PPVS de Huaguang es de 99 a 110 ℃. Si la temperatura es demasiado baja, la resistencia de impresión de la plancha producida se verá afectada. Si la temperatura es demasiado alta, provocará que la placa se pegue localmente, lo que provocará suciedad local u oscurecimiento de la placa después de la instalación, como se muestra en la Figura 4.

a. Rama normal b. Placa de pasta de alta temperatura

Figura 4: Temperatura de precalentamiento excesiva que provoca que la placa se pegue

3.2 Desarrollo

La placa CTP con láser violeta es un material de placa de imagen negativa de tipo fotopolimerización. El revelado durante el posprocesamiento se ve afectado principalmente por factores como el valor del pH, la temperatura, el tiempo de revelado y la presión del cepillo de revelado de la solución de revelado. Durante el proceso de revelado, el bajo valor de pH de la solución de revelado, la baja temperatura de la solución de revelado, el corto tiempo de revelado y una presión demasiado pequeña del cepillo de revelado pueden provocar un revelado insuficiente, lo que resulta en una eliminación incompleta del pegamento fotosensible en la imagen sin imagen y áreas de texto y provocando que la plancha de impresión se ensucie.

(1) Se trata de utilizar una solución de desarrollo que coincida con el material de la placa para lograr el efecto de desarrollo. Durante el uso, la cantidad de solución suplementaria debe establecerse razonablemente de acuerdo con los requisitos, y el revelador debe reemplazarse rápidamente de acuerdo con la capacidad de desarrollo y la vida útil de la solución para evitar el envejecimiento y la disminución del pH, mantener la efectividad del revelador y asegurar la calidad del desarrollo. Si el valor de pH es demasiado bajo, puede provocar un "fondo" después del revelado y la plancha de impresión puede ensuciarse después de colocarse en la máquina.

(2) La temperatura de revelado y el tiempo de revelado del material de la placa deben controlarse dentro de un cierto rango, porque a medida que disminuye la temperatura de la solución de revelado, el rendimiento de revelado de la solución de revelado también disminuye significativamente y la capacidad de disolver la capa fotosensible. disminuye, lo que resulta en un desarrollo insuficiente. Si el tiempo de revelado es demasiado corto, también puede provocar un revelado insuficiente, dando como resultado un aumento normal del porcentaje de puntos en las partes gráfica y de texto, e incluso provocando que la capa fotosensible permanezca en la parte en blanco, provocando que la parte en blanco se ensuciarse; Sin embargo, si la temperatura es demasiado alta y el tiempo de revelado es demasiado largo, la imagen y el texto expuestos se disolverán, lo que provocará la pérdida de puntos finos y una disminución en la restauración de puntos y la resistencia de impresión. Además, temperaturas de revelado más altas corroerán la capa hidrófila de la plancha de impresión y afectarán su hidrofilicidad, haciéndola propensa a ensuciarse durante la operación.

(3) La placa CTP con láser violeta debe limpiarse con un cepillo durante el proceso de revelado para mejorar el efecto de revelado, y la presión del cepillo sobre la placa afecta directamente el efecto de revelado. Si la presión del cepillo es demasiado pequeña, puede causar una eliminación incompleta de la capa fotosensible en la parte en blanco de la plancha, lo que resulta en suciedad de impresión.

(4) El mantenimiento y conservación del revelador es muy importante, especialmente prestando atención a la limpieza periódica de los residuos en el tanque y en la pared del tubo. Si hay demasiada suciedad, se puede mezclar ácido oxálico con agua para eliminarla. Al mismo tiempo, también se debe inspeccionar y limpiar el rodillo del cepillo. Si está muy desgastado, se debe reemplazar de inmediato. Además, es necesario comprobar periódicamente el sistema de circulación, sustituir el elemento filtrante del revelador rápidamente y prestar atención a si existen errores entre los valores reales y los ajustes de la temperatura y el tiempo del revelador.

3.3 Después del lavado con agua

Debido a que la solución de desarrollo utilizada en la versión CTP con láser púrpura se compone principalmente de tensioactivos, en comparación con las versiones termosensibles y de PS positivo ordinario, el diseño es más propenso a ensuciarse debido a los tensioactivos residuales. Una presión de agua y una cantidad de agua adecuadas después del lavado pueden eliminar completamente los tensioactivos residuales de la placa, evitando la suciedad en el material de la placa.

3.4 Pegamento protector

Las dos funciones del contraencolado son neutralizar los residuos alcalinos en el diseño y evitar su impacto continuo en las áreas gráficas y textuales, provocando cambios en la resistencia de la impresión; Mantener la hidrofilicidad del sustrato para evitar oxidación y suciedad. Asegúrese de mantener limpio el rodillo de pegamento durante el proceso de pegado; de lo contrario, la plancha de impresión podría ensuciarse.

La aplicación inadecuada de pegamento protector también puede provocar suciedad en la plancha de impresión. Si se utiliza una concentración baja de pegamento durante el pegado, la cantidad de pegamento protector aplicado no es suficiente para proteger verdaderamente la placa de impresión, lo que resulta en reacciones de oxidación en las partes sin imagen o pérdida excesiva de humedad en la capa de arena de la placa de impresión, mala retención de agua y plancha de impresión sucia. Si el pegamento protector se aplica de manera desigual, espesa, fina y, a veces, hay canales de adhesivo obvios, puede provocar suciedad en la plancha de impresión. Por lo tanto, la cantidad de pegamento protector aplicado debe ser adecuada y uniforme para proteger verdaderamente la plancha de impresión.

3.5 Revisión

El material de placa CTP con láser púrpura se puede utilizar para reparar el recubrimiento residual o las manchas en la placa con un lápiz reparador de placas. Se recomienda utilizar la pluma de revisión BASE-LINE CTP-1000 o la pluma de revisión recomendada por el fabricante de la placa.

La revisión debe realizarse después de que el diseño esté seco. Después de la revisión, la solución de revisión debe limpiarse rápidamente. Si la solución de revisión permanece en la base por mucho tiempo, la capa hidrófila en el área en blanco se dañará y provocará suciedad en el área de revisión. Al limpiar la solución de reparación, tenga cuidado de no llevarla a otras partes del diseño para evitar residuos de solución de reparación y daños a la capa hidrófila. Después de la revisión, se debe aplicar pegamento protector al área de revisión inmediatamente.

4. Conclusión

Lo anterior analiza las posibles causas de la suciedad de la impresión debido a la calidad de las planchas CTP láser violeta, el revelado de las planchas y el proceso de impresión. En aplicaciones prácticas, si se produce suciedad, solo se necesita una investigación gradual y un análisis cuidadoso para encontrar y resolver rápidamente la causa de la suciedad, mejorando la eficiencia del trabajo.